- 焊接设备

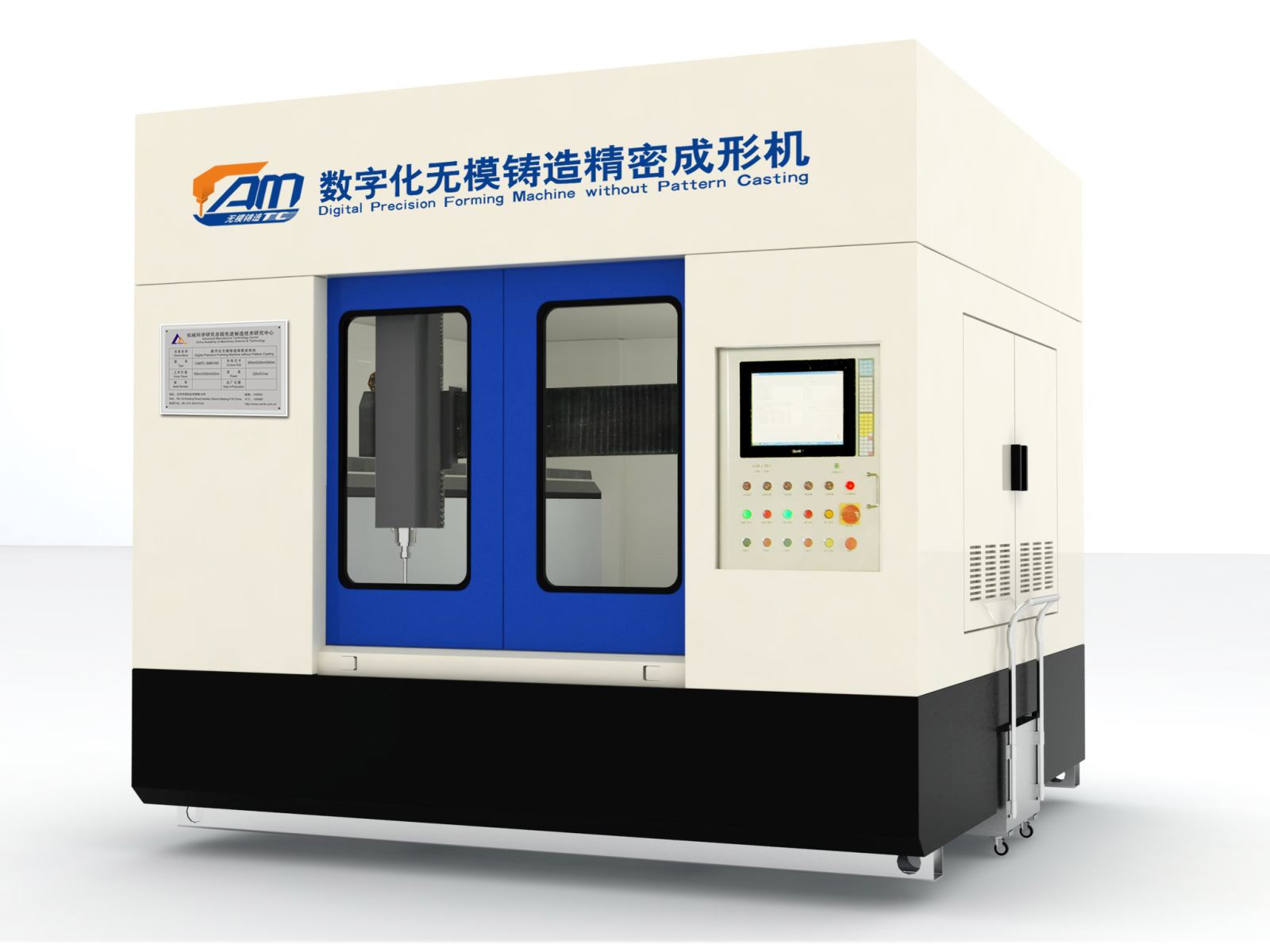

- 铸造设备

- 热处理设备

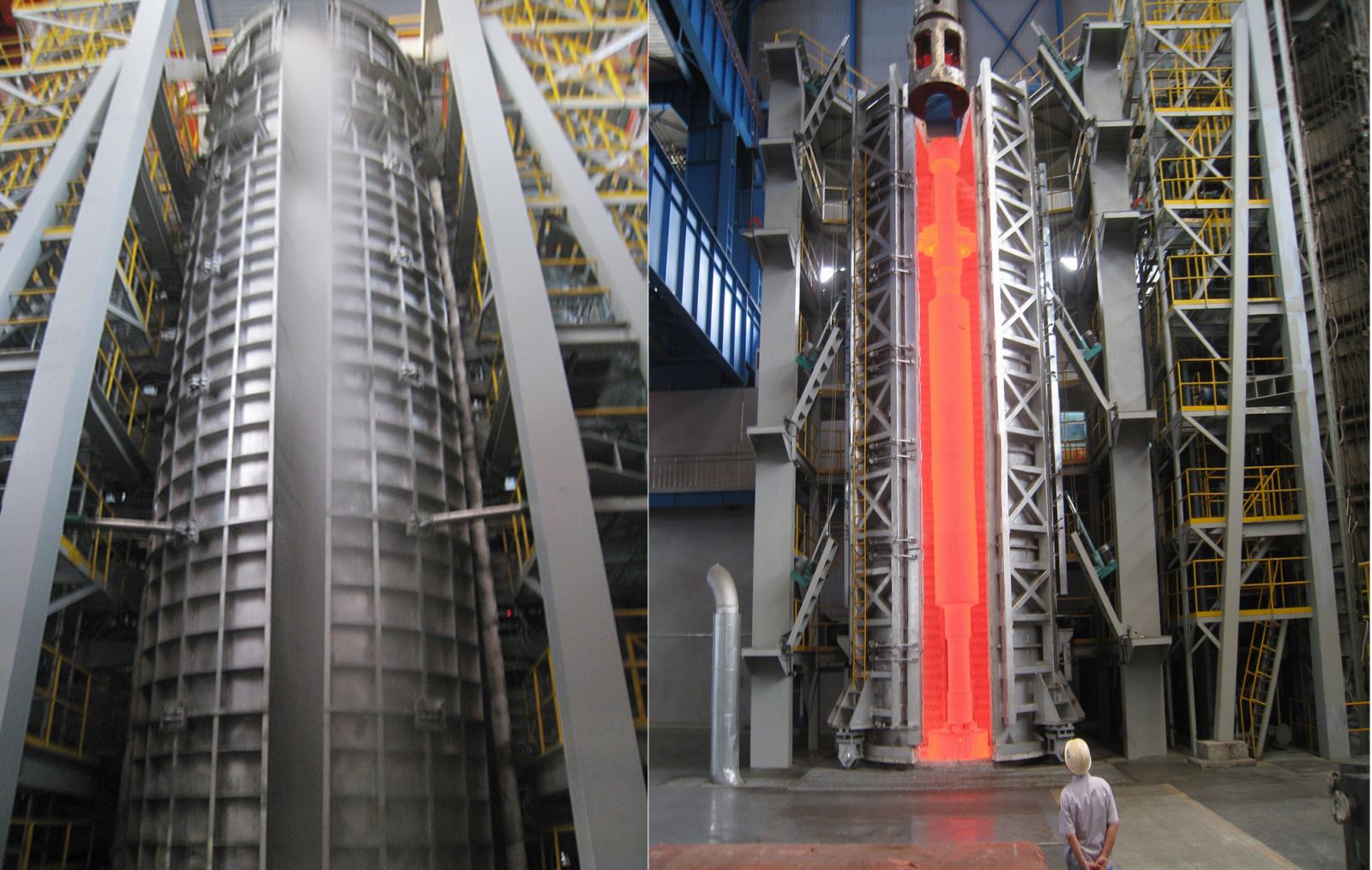

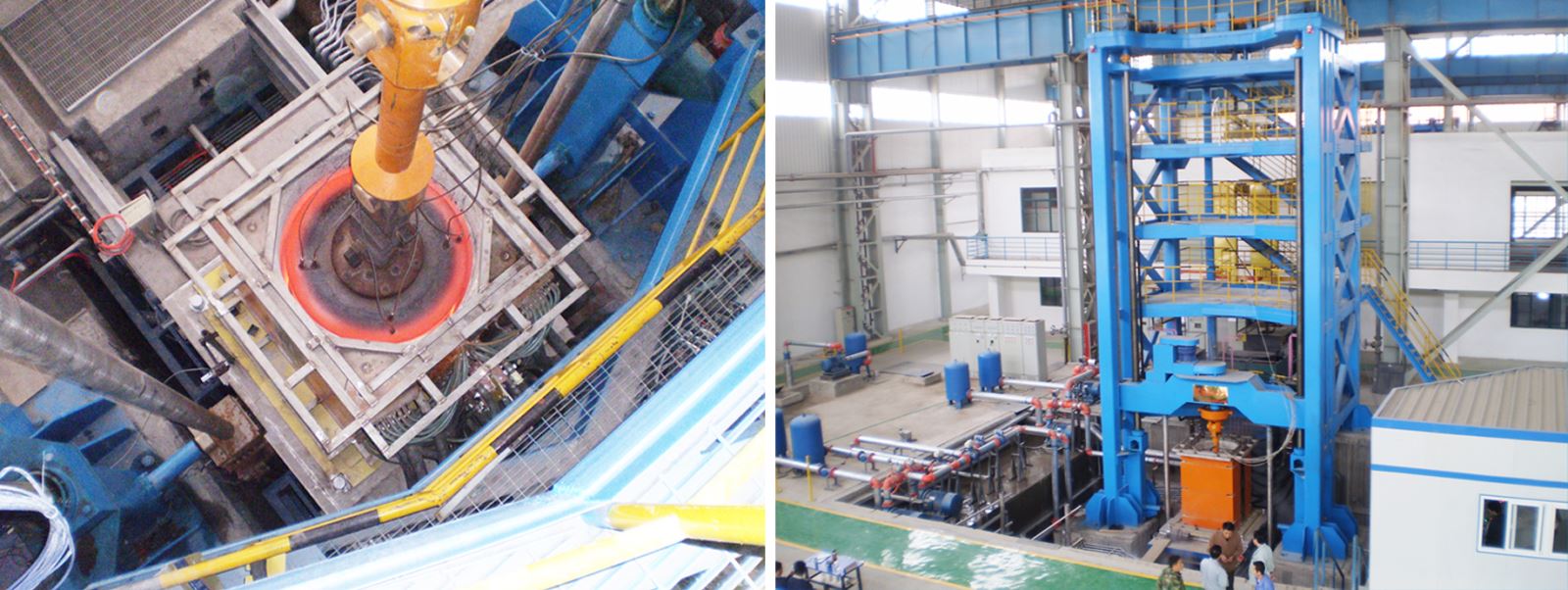

- 锻造设备

- 试验设备

- 测量检测设备

- 环保设备

- 精冲设备

- 非标设备

- 其他设备

-

1、双丝窄间隙埋弧自动焊机

用途:主要用于重型压力容器筒体主环缝的自动焊接,坡口最大深度300-400mm,坡口底部宽度18-24mm。

主要技术特点:

● 具有双侧壁跟踪和高度跟踪,保证了焊丝与侧壁距离的恒定,也保证了焊丝干伸长的恒定,提高焊接质量。

● 双丝焊中,直丝竖直向下,弯丝指向侧壁,两根焊丝处在一个熔池中,可以获得宽而薄的焊道,后一层焊道对前一层焊道有热处理作用。同时,对侧壁热输入量减少,接头的力学性能特别热影响区韧性优于普通埋弧焊。

● 焊接过程采取一层两道的方式自动进行,可以获得优良的焊道形状和平滑的焊道表面,焊接渣壳可以自动脱落,无需人工清理。

-

2、数控马鞍形接管埋弧自动焊机

用途:主要用于重型压力容器接管与筒体的马鞍形焊接,可焊接管直径最大1800mm,坡口最大深度300mm。

主要技术特点:

● 采用数字控制,焊枪的马鞍形运动轨迹,依据一定的数学模型自动生成。

● 具有自动排列焊道功能,通过人机界面输入相关参数,可实现多层多道连续焊接。

● 具有断点记忆,自动复位功能,方便焊接断点自动对接。

● 具有旋转导电装置,多层、多道连续焊接时,外部输入导线不缠绕。

● 自主开发的超薄大功率焊枪,适合大厚度、窄坡口焊缝。

● 三套程序,三种功能,可分别完成外马鞍、内马鞍及水平环焊缝焊接。

-

3、封头接管埋弧自动焊机

用途:主要用于重型压力容器接管与封头的焊接,可焊接管直径最大1000mm,坡口最大深度300mm。

主要技术特点:

● 具有自动定心功能,通过焊枪对接管外壁的自动寻位,将焊枪的旋转中心自动定位在接管的中心线上。

● 具有高度自动寻位功能,通过焊枪对缝底部的自动寻位,记录焊缝高度方向的变化,示教再现,实现高度方向上的自动跟踪。

● 焊枪带有径向自动跟踪功能,确保自动焊接过中,焊枪与侧壁距离一致。

● 具有旋转导电装置,多层、多道连续焊接时,外部输入导线不缠绕。

● 具有断点记忆,自动复位功能,方便焊接断点自动对接。

-

4、接管内壁耐蚀层自动堆焊机

用途:主要用于各类石化、核电压力容器上,接管内壁耐蚀层的自动堆焊,堆焊接管内径范围50-500mm,接管最大长度2000mm。

主要技术特点:

● 一套设备两种自动堆焊工艺方法,可分别实现双层气流保护TIG填丝堆

焊工艺和CO2气体保护药芯焊丝堆焊工艺。

● 通过人机界面输入相关参数,可实现焊道的自动排列。

● 具有断点记忆,自动复位功能,方便焊接断点的自动对接。

● 具有弧压自动跟踪系统,提高焊接质量。

● 超小型大功率水冷焊枪具有三套水冷系统,适合高温环境下,长时间连续焊接。

-

5、接管内壁耐蚀层立式自动堆焊机

用途:主要用于接管焊接在筒体上以后,再进行内壁耐蚀层自动堆焊的场合,堆焊接管内径范围100-800mm,接管最大长度1000mm。

主要技术特点:

● 具有自动定心功能,通过焊枪对接管内壁进行自动寻位,将焊枪的旋转中心自动定位在接管的中心线。

● 具有弧压自动跟踪功能,当焊枪与内壁距离发生偏差时,能够及时自动修正

● 通过人机界面输入相关参数,可实现焊道的自动排列。

● 具有断点记忆,自动复位功能,方便焊接断点的自动对接。

● 焊枪采用强制循环水冷却,可实现长时间连续焊接。

-

6、30°弯管内壁耐蚀层自动堆焊机

用途:主要用于各类石化、核电压力容器上,弯管内壁耐蚀层的自动堆焊,堆焊弯管内径范围150-500mm,曲率半径范围R300-1000mm。

主要技术特点:

● 五轴协调运动,依据一定的数学模型,实现自动焊接过程。

● 通过人机界面输入相关参数,可实现焊道的自动排列。

● 具有断点记忆,自动复位功能,方便焊接断点的自动对接。

● 具有弧压自动跟踪系统,提高焊接质量。

● 超小型大功率水冷焊枪具有三套水冷系统,适合高温环境下,长时间连续焊接。

-

7、90°弯管内壁耐蚀层自动堆焊机

用途:主要用于各类石化、核电压力容器上,弯管内壁耐蚀层的自动堆焊,堆焊弯管内径范围250-500mm,曲率半径范围R400-800mm。

主要技术特点:

● 工件安装在两维变位机上,焊枪安装三维导轨上,五轴协调运动,依据一定的数学模型,实现自动焊接过程。

● 通过对工件的连续变位,实现自动堆焊过程始终处在平焊位置。

● 通过人机界面输入相关参数,可实现焊道的自动排列。

● 具有断点记忆,自动复位功能,方便焊接断点的自动对接。

● 90°弯曲焊枪具有水冷系统,适合高温环境下,长时间连续焊接。

-

8、接管法兰端面及密封自动堆焊机

用途:主要用于各类石化、核电压力容器上,接管法兰端面密封面的自动堆焊,堆焊法兰最大直径范围1200mm,接管最大高度800mm。

主要技术特点:

● 一套设备两种自动堆焊工艺方法,可分别实现双层气流保护TIG填丝堆焊工艺和CO2气体保护药芯焊丝堆焊工艺。

● 通过人机界面输入相关参数,可实现焊道的自动排列。

● 具有断点记忆,自动复位功能,方便焊接断点的自动对接。

● 具有弧压自动跟踪系统,提高焊接质量。

● 超小型大功率水冷焊枪具有三套水冷系统,适合高温环境下,长时间连续焊接。

-

9、稳压器电加热管TIG填丝自动焊机

用途:主要用于核电稳压器上,电加热管对接环缝的自动焊接,管与管最小间距30mm,接管直径30mm。

主要技术特点:

● 焊枪具有径向和轴向定位装置,确保焊枪定位准确。

● 焊枪具有自动起弧功能。焊枪自动送进,接触工件后,后移一个距离自动高频起弧。

● 具有断点记忆,自动复位功能,方便焊接断点的自动对接。

● 具有弧压自动跟踪系统,提高焊接质量。

● 超小型水冷焊枪具有水 冷系统,适合高温环境下,长时间连续焊接。

-

10、龙门式双机头丝极带极自动堆焊机

用途:专为进行丝极、带极堆焊研究及焊接生产研制的自动堆焊系统。

主要技术特点:

● 同时配备了丝极和带极两套堆焊机头及操作控制系统。

● 可分别进行丝极或带极自动堆焊。

● 可以对焊接过程中的焊接机头位置进行精确控制。

● 可以实现自动排列焊道(滑雪式排列焊道)。

● 可实现丝极摆动堆焊焊接,并且摆动幅度、摆动频率及两侧停留时间等可以分别设定调整。

● 焊接机头位置参数实时显示,直观明了,便于操作。

-

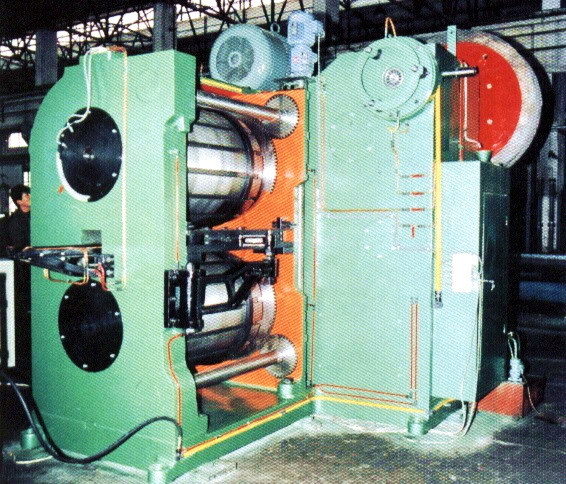

11、双机头辊子自动堆焊设备

用途:主要用于轧辊、输送辊等回转体进行表面进行特殊表层的堆焊生产。最大回转直径:800mm,最大工件长度:3000mm,最大工件重量:3T。

主要技术特点:

● 双焊接机头设计。

● 可进行双机头联动运行,控制系统自动划分两焊接机头的工作量及接缝位置,也可人工划分确定。

● 两焊接机头的堆焊运行方向可以任意设定。

● 可使用任一焊接机头进行单独焊接操作。

-

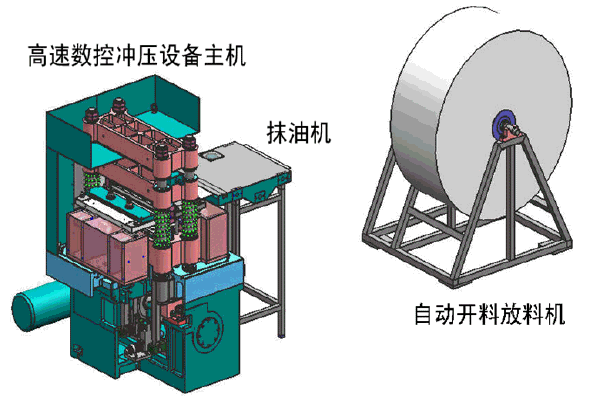

12、螺旋翅片管高频焊接配套设备

用途:主要用于螺旋翅片管的高频焊接生产。管径范围:32-219mm,最大绕焊长度:不大于25M。

主要技术特点:

● 螺距无级设定。

● 全气动夹紧、扶持。

● 低气压报警。

● 断带、无带、夹盘松脱自动停机保护。

● 全功能操作控制盘。

● 翅片管自动扶持。

● 定尺、自动下料。

● 多点自动盘白圈。

● 设备配套:专用钢带闪光对焊机、专用储带机、钢带开齿机。

-

13、集装箱T型铝四头专用焊机

-

14、数控龙门自动焊机

主要特点:

● 龙门机头根据产品结构形式,可装2个独立机头(2把焊枪)。

● 生产效率高,一次可同时焊接相互平行的2条焊缝,比单机器人焊接效率高2倍。

● 对于单数焊缝。一把焊枪可单独提起,另一把焊枪进行焊接。

● (机头)均可进行横向和上下移动,焊枪角度可进行前后(± 30º)和左右(± 60º)调节。

● 每把焊枪(机头)上可选装接触式或激光跟踪传感器。

● 龙门所配焊接系统为奥地利FRONIUS公司TPS5000型全数字化脉冲焊接电源和VR4000C送丝机。

● 龙门所配二台焊机、保护气气瓶(至少2个)、控制柜等均放在龙门两侧托架上,随龙门一起移动,进龙门的外部供电线缆采用滑线供给,使得龙门移动范围加大。

-

15、HSMZ型摩擦焊机

用途:主要用于航空和航天零部件、汽车零部件、油田地质勘探开采、军工产品、工程江南(中国)、船舶工业、切削工具、轴类坯件及双金属材料的焊接。型号包括HSMZ-0.5—HSMZ-200吨全系列摩擦焊机。

主要技术特点:

● 床身采用铸件结构,具有强度高、刚性强和精度耐久的优点。

● 主轴箱采用两个单列圆柱滚子轴承的结构方式,具有旋转精度高的优点,同时在主轴箱中设置两个推力调心滚子轴承, 一个采用固定安装方式,另一个采用平衡油缸活动安装的独特结构方式,来平均承载摩擦与顶锻的轴向力,使用寿命提高数倍。

● 主轴箱夹具采用锥面自定心夹紧方式。

● 主轴箱采用自动喷油强制冷却润滑。

● 移动滑台可选用锥套自动定心夹紧机构或平开式自动定心夹紧机构方式之一,具有夹紧力大、结构简单和定心精度高等优点。移动采用直线导轨副结构。

液压系统采用节能高效的低压大流量叶片泵和高压小流量柱塞泵的双泵液压系统,阀采用新型叠加阀。

● 完备的焊接质量自动监控系统采用工控机+PLC+光栅尺的位移控制方式,具有精度高、人机交互好、抗干扰能力强的优点。

● 节能降耗的形变热处理技术的应用,可节约投资、降低能耗。

-

16、直缝钢管五丝外焊设备

可焊钢管直径:406~1422mm

可焊钢管长度:6~12.2m

可焊钢管壁厚:6~40mm

可焊钢管材料:X42~X80

● 1套预焊:预焊是在钢管成型之后,采用粗丝高速气体保护焊(MAG)方法进行连续定位焊。焊速:3~6m/min。

● 2套(3套)四丝内焊:预焊之后,在钢管内部进行4丝埋弧焊接。

● 2套(3套)四丝或五丝外焊:内焊之后,在钢管外部进行(4丝或5丝)埋弧焊接。

-

17、直缝钢管四丝内焊设备

可焊钢管直径:406~1422mm

可焊钢管长度:6~12.2m

可焊钢管壁厚:6~40mm

可焊钢管材料:X42~X80

● 1套预焊:预焊是在钢管成型之后,采用粗丝高速气体保护焊(MAG)方法进行连续定位焊。焊速:3~6m/min。

● 2套(3套)四丝内焊:预焊之后,在钢管内部进行4丝埋弧焊接。

● 2套(3套)四丝或五丝外焊:内焊之后,在钢管外部进行(4丝或5丝)埋弧焊接。

-

18、超大厚度铸钢火焰切割机

用途:主要用于重型钢锭冒口切割及锻件的切头切尾,最大切割厚度:1000-2500mm

主要技术特点:

●主机采用高强横梁龙门式结构,结构稳定,运行平稳可靠。

●采用自主研发的超大厚度火焰切割机具,切割能力强,断面质量好。

●采用数字控制系统控制,可实现切割过程的自动化。

●可以实现工件的冷热状态切割,温度范围: 20 -700℃。

-

19、曲柄外形大厚度火焰切割机

用途:主要用于船用发动机曲轴曲柄外形的火焰切割,切割厚度:400-1500mm

主要技术特点:

●主机采用龙门式结构,结构稳定,双边驱动,运行平稳可靠。

●采用自主研发的超大厚度火焰切割机具,切割能力强,断面质量好。

●采用数字控制系统控制,可实现切割过程的自动化,具有工件摆放偏斜纠正功能。

●具有割炬自动切换功能,操作方便,灵活。

版权所有:中国江南(中国)科学研究总院集团有限公司 京ICP备:05080424号  京公网安备:11010802040622号

技术支持:北京信诺诚

京公网安备:11010802040622号

技术支持:北京信诺诚